TrAnsfergieten en spuitgieten

Overdrachtgieten,Bij compressiegieten waarbij voorgevormde blokken worden samengeperst en gereduceerd tot een vloeistof in de matrijsholte is het mogelijk dat dunne kernen breken en inzetstukken losraken. Ook voor complexe onderdelen met dunne secties is de juiste vloei van plastic nodig moeilijk te verkrijgen. Om deze moeilijkheden te overwinnen is transfergieten ontwikkeld. In Bij transfergieten wordt het kunststofmateriaal als vloeistof in de vormholte geperst. Het stroomt vrijelijk rond inzetstukken en slanke kernen en vult de vormholte.

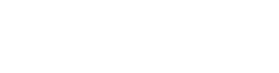

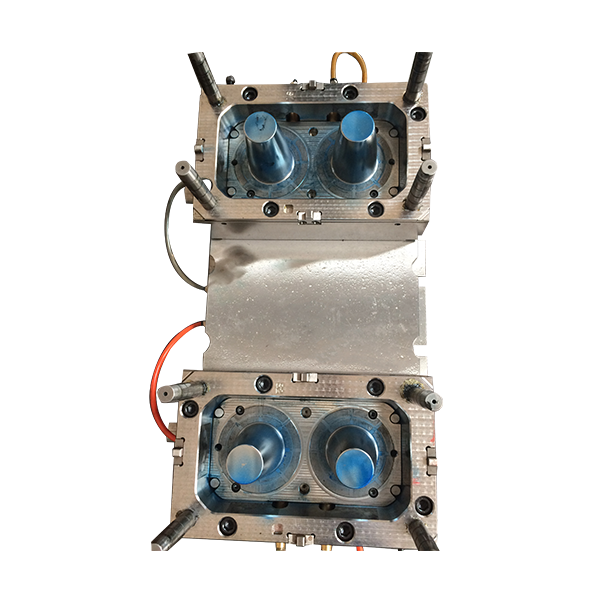

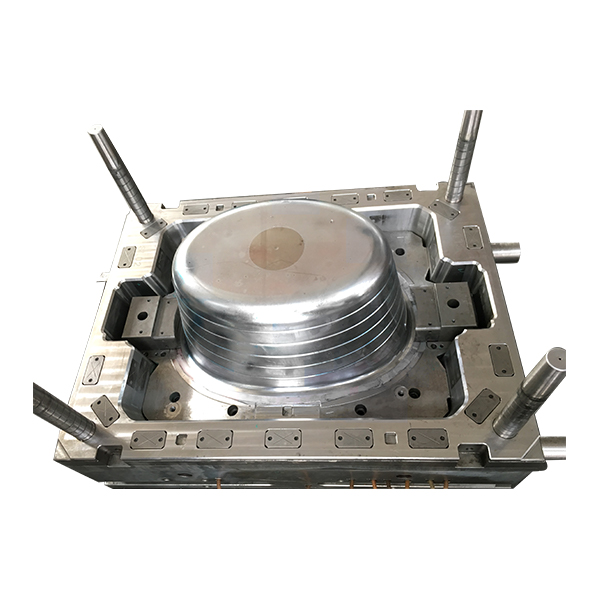

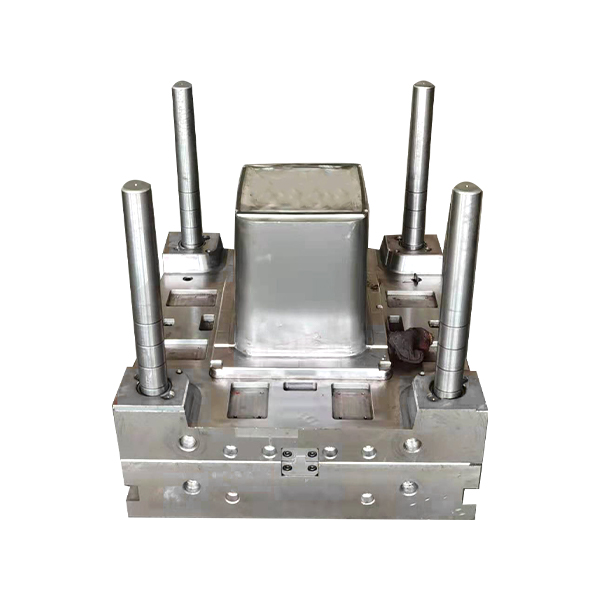

In principe zijn er twee soorten transfermatrijzen, het conventionele aanspuittype en de positief plunjertype. Bij het aanspuittype worden de kunststof preforms in een aparte lading geplaatst kamer boven de vormholte. Een of meer sprues leiden naar het scheidingsoppervlak van de matrijs waar ze aansluiten op poorten naar de matrijsholte of -holten. Speciale persen met a zwevende tussenplaten zijn vooral handig voor het huisvesten van de twee scheidingsoppervlakken mallen, De plunjer werkt rechtstreeks op het plastic materiaal en duwt het door de sprues en poorten in de vormholten. Warmte en druk moeten gedurende een bepaalde tijd worden gehandhaafd uitharden. Wanneer het onderdeel is uitgehard, wordt de pers geopend, waardoor de spruw uit de poorten wordt gebroken. De ruiming en spruw worden naar boven geheven en vastgehouden door een taps toelopende, zwaluwstaartvormige projectiemachine Trek het uiteinde van de plunjer aan. Ze kunnen eenvoudig uit de zwaluwstaart worden verwijderd door horizontaal te duwen. Bij een overdrachtsmatrijs van het positieve plunjertype wordt de aanspuiting geëlimineerd, zodat de belasting ontstaat kamer strekt zich uit tot aan het matrijsscheidingsoppervlak en sluit rechtstreeks aan op de matrijs poorten. Het positieve plunjertype heeft de voorkeur, omdat de mal minder gecompliceerd is en minder materiaal wordt verspild, onderdelen gemaakt door transfergieten hebben grotere sterktes en zijn uniformer dichtheden, nauwere maattoleranties en de scheidingslijn vereisen minder reiniging in vergelijking met onderdelen gemaakt door compressiegieten.

Spuitgieten, Spuitgieten wordt voornamelijk gebruikt voor de productie van thermoplastische onderdelen, hoewel er enige vooruitgang is geboekt bij het ontwikkelen van een methode voor injectie wat thermo vormen zetmaterialen, Het principe van spuitgieten is vrij gelijkaardig tot die van het spuitgieten. Plastic poeder wordt in de invoertrechter geladen en een bepaalde hoeveelheid wordt in de verwarmingskamer gevoerd wanneer de plunjer zich terugtrekt, dit plastic poeder onder hitte en de druk in de verwarmingskamer wordt een vloeistof. De verwarmingstemperaturen variëren van 265 tot 500'F. Nadat de mal is gesloten, beweegt de plunjer naar voren, waardoor een deel van het plastic wordt gedwongen smelt in de vormholte onder een drukbereik van 12.000 tot 30.000 psi. Omdat de schimmel is gekoeld door koud water te laten circuleren, hardt het plastic uit en kan het onderdeel worden uitgeworpen wanneer het plunjer trekt zich terug en de matrijs gaat open. Er kunnen spuitgietmachines worden geregeld handmatige bediening, automatische bediening met één cyclus en volledig automatische bediening. Typisch machines produceren gegoten onderdelen met een gewicht tot 22 ounces met een snelheid van vier schoten per minuut, en op sommige machines is het mogelijk om een snelheid van zes schoten per minuut te bereiken. De De gebruikte mallen zijn vergelijkbaar met de matrijzen van een spuitgietmachine, met de uitzondering dat de oppervlakken verchroomd zijn. De voordelen van spuitgieten zijn:

① Een hoge vormsnelheid aangepast voor massaproductie is mogelijk.

② Er is een ruime keuze aan thermoplastische materialen die een verscheidenheid aan nuttige eigenschappen bieden.

Engels

Engels Español

Español

.jpg)

.jpg)