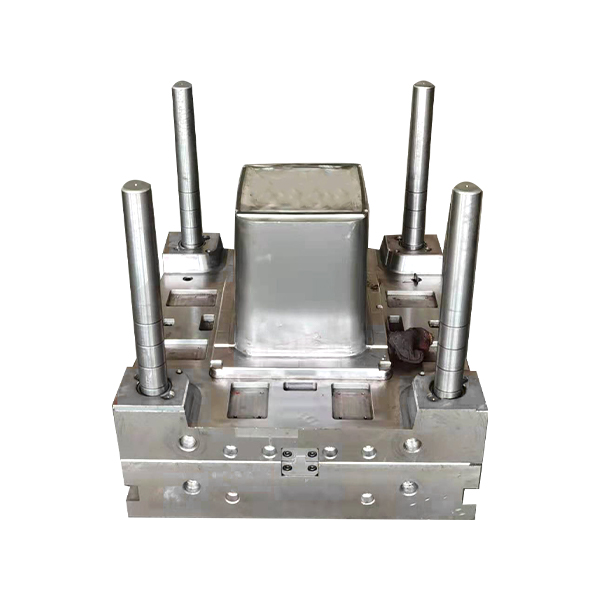

Hoogwaardige kunststof lepelmallen spelen een cruciale rol bij het bereiken van efficiëntie en precisie bij de productie van kunststof lepels. Dit zijn de belangrijkste manieren waarop deze matrijzen bijdragen aan consistente resultaten en het optimaliseren van het productieproces:

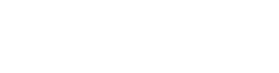

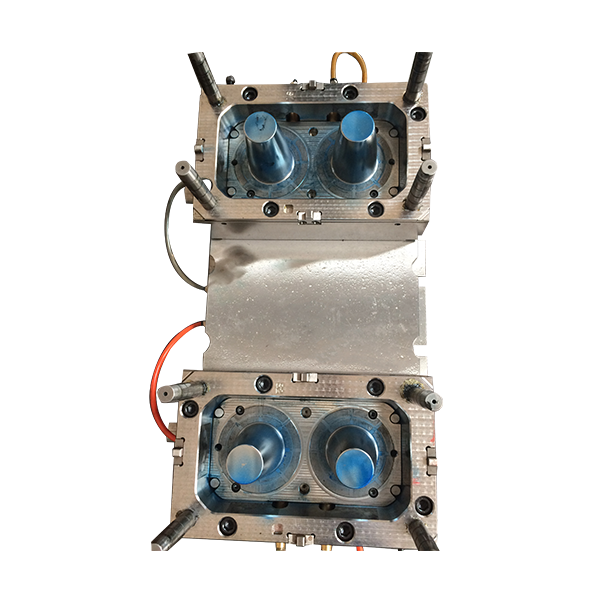

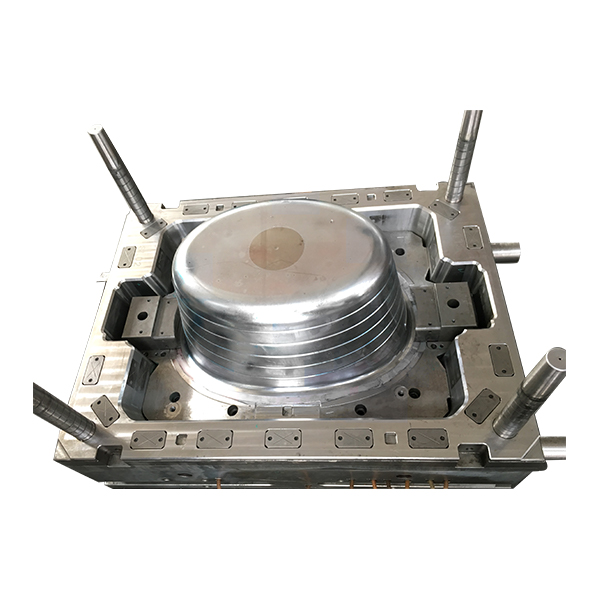

Precisie-engineering: hoogwaardige kunststof lepelvormen zijn ontworpen en vervaardigd met precisie-engineeringtechnieken. Geavanceerde technologie en computerondersteund ontwerp (CAD) worden gebruikt om ervoor te zorgen dat de vormholten nauwkeurig worden gevormd en uitgelijnd, wat resulteert in consistente en uniforme plastic lepels.

Consistente afmetingen: het nauwkeurige ontwerp en de constructie van hoogwaardige mallen zorgen ervoor dat elke geproduceerde plastic lepel consistent is qua afmetingen, gewicht en vorm. Deze uniformiteit is essentieel voor het behoud van de productkwaliteit en het voldoen aan de verwachtingen van de klant.

Kortere cyclustijden: Efficiënte plastic lepelvormen zijn ontworpen voor snellere koeling en uitwerpen van de lepels. Kortere cyclustijden betekenen hogere productiesnelheden en een grotere efficiëntie, waardoor fabrikanten binnen een bepaald tijdsbestek meer lepels kunnen produceren.

Optimaal materiaalgebruik: Goed ontworpen mallen minimaliseren materiaalverspilling door voor elke lepel de juiste hoeveelheid plastic hars te gebruiken. Dit verlaagt niet alleen de productiekosten, maar draagt ook bij aan duurzaamheid door de impact op het milieu te verminderen.

Duurzaamheid en duurzaamheid: hoogwaardige kunststof lepelvormen zijn gemaakt van duurzame materialen die bestand zijn tegen veelvuldig gebruik en hoge productievolumes. Hun lange levensduur vermindert de noodzaak van frequente vervangingen en onderhoud, waardoor een ononderbroken productie wordt gegarandeerd.

Aanpassingsopties: Gerenommeerde matrijzenfabrikanten kunnen aanpassingsopties aanbieden, waardoor producenten het matrijsontwerp kunnen afstemmen op hun specifieke lepelvereisten. Door maatwerk kunnen fabrikanten unieke lepelontwerpen produceren met behoud van efficiëntie en consistentie.

Geavanceerde koelsystemen: Sommige hoogwaardige matrijzen zijn voorzien van geavanceerde koelsystemen die zorgen voor een gelijkmatige en snelle koeling van het kunststofmateriaal. Een goede koeling is essentieel voor het behalen van consistente resultaten en het voorkomen van defecten in het eindproduct.

Kwaliteitsborging: Voordat ze in de productie worden gebruikt, ondergaan hoogwaardige plastic lepelvormen strenge tests en kwaliteitsborgingsprocessen. Hierdoor kunnen eventuele problemen in een vroeg stadium worden geïdentificeerd en aangepakt, zodat de matrijzen betrouwbare en consistente resultaten kunnen leveren.

Operatortraining: Fabrikanten van hoogwaardige matrijzen kunnen operatortrainingen verzorgen om ervoor te zorgen dat de matrijzen correct en optimaal worden gebruikt. Een goede training vermindert de kans op fouten en maximaliseert de productie-efficiëntie.

Compatibiliteit met machines: Gerenommeerde matrijzenfabrikanten zorgen ervoor dat hun producten compatibel zijn met veelgebruikte spuitgietmachines. Deze compatibiliteit zorgt voor een naadloze integratie in de bestaande productielijn, waardoor de efficiëntie verder wordt geoptimaliseerd.

Kortom, gebruik van hoge kwaliteit kunststof lepelvorm s is essentieel voor het bereiken van efficiëntie en precisie bij de productie van plastic lepels. Precisietechniek, consistente afmetingen, kortere cyclustijden, optimaal materiaalgebruik, duurzaamheid, aanpassingsmogelijkheden, geavanceerde koelsystemen, kwaliteitsborging, training van operators en compatibiliteit met machines dragen allemaal bij aan consistente resultaten en gestroomlijnde productieprocessen. Investeren in betrouwbare mallen leidt tot hogere productiviteit, kostenbesparingen en constante kwaliteit bij de productie van kunststof lepels.

Engels

Engels Español

Español

.jpg)

.jpg)