OEM-fabrikant van flessenblaasvormen

Het gebruik van een flesvormmachine speelt een cruciale rol in de maakindustrie, vooral bij de productie van plastic flessen. Deze machines zijn ontworpen om verschillende soorten plastics om te vormen tot flessen die in tal van sectoren worden gebruikt, waaronder de voedingsmiddelen- en drankenindustrie, de farmaceutische sector en huishoudelijke producten. Het begrijpen van de verschillende soorten flessengietmachines, waaronder blaasvormmachines en spuitgietmachines, is essentieel voor fabrikanten die hun productieprocessen willen optimaliseren en aan de marktvraag willen voldoen.

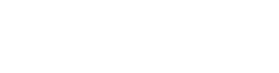

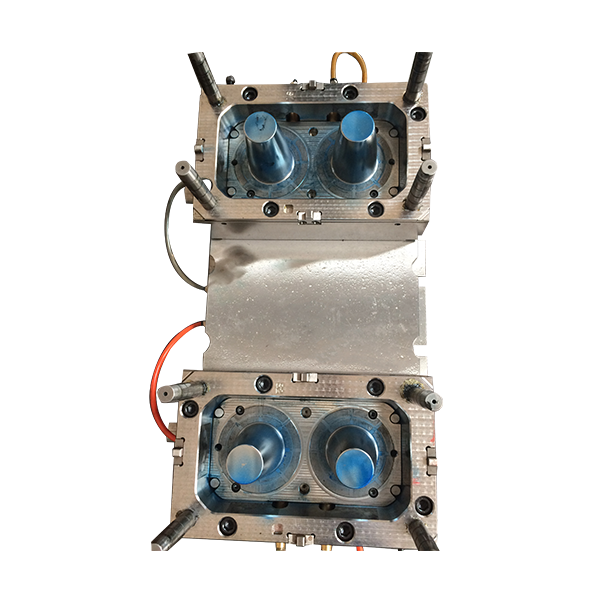

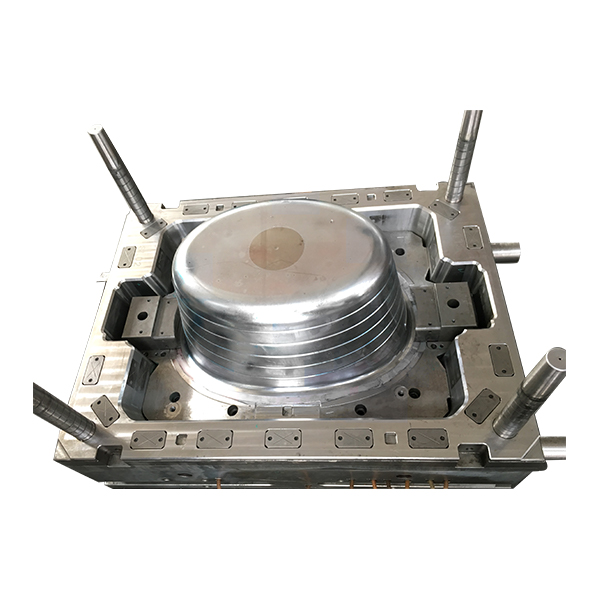

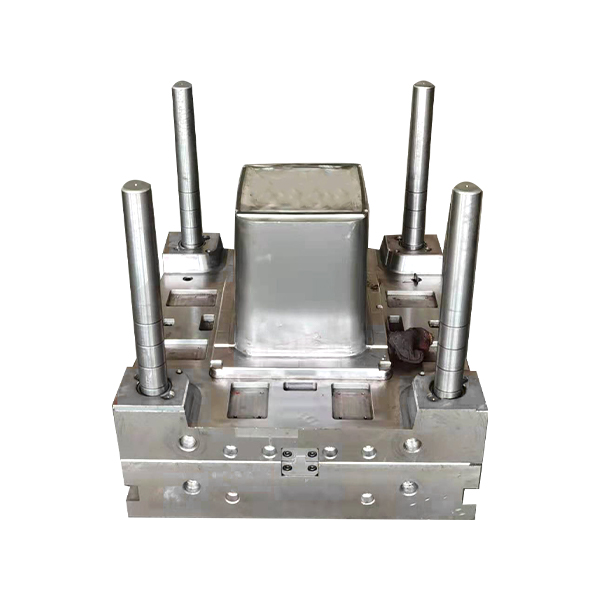

Blaasvormmachines worden algemeen erkend vanwege hun efficiëntie bij het produceren van holle plastic onderdelen, met name flessen. Bij dit proces wordt een verwarmde plastic buis, ook wel parison genoemd, in een mal opgeblazen. De luchtdruk zorgt ervoor dat de parison uitzet en zich aanpast aan de vorm van de mal, waardoor een fles ontstaat. Dit type flessengietmachine is bijzonder geschikt voor het efficiënt produceren van grote hoeveelheden flessen. Veel voorkomende toepassingen zijn onder meer drankcontainers, waterflessen en flessen met huishoudelijke schoonmaakmiddelen. De veelzijdigheid van blaasgieten maakt verschillende flesvormen en -formaten mogelijk, waardoor het een populaire keuze is voor fabrikanten.

Spuitgietmachines bieden een andere, aparte benadering voor het maken van flessen. Bij dit proces wordt plastic gesmolten en in een voorgevormde mal gespoten, die stolt tot een fles. Vergeleken met blaasgieten heeft deze methode de voorkeur voor het produceren van flessen met complexe vormen en dunnere wanden. De spuitgietmachine blinkt uit in het maken van flessen voor producten die nauwkeurige afmetingen en specificaties vereisen, zoals farmaceutische containers of hoogwaardige cosmetische flessen. Deze machine kan hoge productiesnelheden behalen en de consistentie die hij biedt, maakt hem geschikt voor fabrikanten die zich richten op hoogwaardige verpakkingen.

De rekblaasmachine combineert de principes van blaasvormen met rekblaastechnieken. Dit type is vooral nuttig voor het produceren van lichtgewicht flessen die meer sterkte en helderheid vereisen. Het proces omvat het zowel verticaal als horizontaal uitrekken van de glasklomp voordat deze wordt opgeblazen, wat resulteert in een fles met een betere sterkte-gewichtsverhouding. Deze technologie wordt veel gebruikt in de drankenindustrie, vooral voor koolzuurhoudende frisdranken, waar flessen interne druk moeten kunnen weerstaan.

Een andere categorie flessenvormmachines is de extrusieblaasmachine. Bij deze methode wordt plastic geëxtrudeerd tot een parison, die vervolgens in een mal wordt geklemd om de fles te maken. Dit type is bijzonder voordelig voor het produceren van grotere flessen en containers die met spuitgieten niet mogelijk of economisch haalbaar zijn. Het wordt vaak gebruikt voor de productie van verpakkingen voor bulkartikelen, zoals industriële chemicaliën en consumentenproducten in grote volumes.

Thermovormen is een alternatieve methode voor het maken van plastic flessen, waarbij een stuk plastic wordt verwarmd totdat het buigzaam is en het vervolgens in een mal wordt gedrukt om de gewenste vorm te krijgen. Hoewel het geen speciale machine voor het vormen van flessen is, is thermovormen geschikt voor het maken van ondiepe of halfharde flessen en containers. Dit proces wordt veel toegepast voor verpakkingen in de voedingsmiddelenindustrie, zoals bakjes en containers voor kant-en-klaarmaaltijden, maar ook voor wegwerpbekers.

Het kiezen van de juiste flessenvormmachine hangt af van verschillende factoren, waaronder het type product dat wordt vervaardigd, het productievolume en de gebruikte materialen. Factoren zoals kostenefficiëntie, flexibiliteit in productieruns en mogelijkheden voor maatwerk spelen ook een cruciale rol in het besluitvormingsproces. Blaasvormmachines krijgen bijvoorbeeld vaak de voorkeur voor massaproductie van uniforme flessen, terwijl spuitgietmachines worden gekozen vanwege hun aanpassingsvermogen bij het produceren van gespecialiseerde containers.

Het is ook belangrijk om rekening te houden met de materialen die worden gebruikt in combinatie met flessenvormmachines. Veel voorkomende materialen zijn PET (polyethyleentereftalaat), HDPE (polyethyleen met hoge dichtheid) en PP (polypropyleen). Elk materiaal heeft unieke eigenschappen, die de keuze voor de giettechnologie beïnvloeden. PET wordt bijvoorbeeld veel gebruikt vanwege zijn helderheid en sterkte, waardoor het een populaire keuze is in de drankenindustrie. Aan de andere kant staat HDPE bekend om zijn duurzaamheid en bestendigheid tegen chemicaliën, waardoor het geschikt is voor huishoudelijke schoonmaakmiddelen en industriële toepassingen.

De afgelopen jaren hebben technologische ontwikkelingen de flesvormmachines getransformeerd, wat heeft bijgedragen aan een grotere efficiëntie en duurzaamheid. Veel fabrikanten richten zich nu op het verminderen van afval en energieverbruik in hun processen. Innovaties zoals in-mold labeling, waarbij het aanbrengen van labels in het gietproces wordt geïntegreerd, hebben aan populariteit gewonnen omdat ze de behoefte aan extra materialen en lijmen verminderen, waardoor de productie verder wordt gestroomlijnd.

Bovendien speelt automatisering een steeds grotere rol bij de bediening van flessengietmachines. Het integreren van geavanceerde robotica en computergestuurde systemen verbetert de precisie en consistentie, waardoor de productiekosten uiteindelijk dalen. Deze geautomatiseerde systemen kunnen verschillende parameters in realtime monitoren, zodat elke geproduceerde fles aan strenge kwaliteitsnormen voldoet.

Concluderend: de flessenvormmachine is een fundamenteel onderdeel van de moderne productie, waardoor de productie van een breed scala aan plastic flessen mogelijk is, afgestemd op specifieke behoeften. Of het nu gaat om blaasvormen, spuitgieten of andere methoden, deze machines dragen aanzienlijk bij aan de efficiëntie en effectiviteit van de flessenproductie. Door de verschillende soorten flessenvormmachines te begrijpen, kunnen fabrikanten hun activiteiten optimaliseren en reageren op de marktvraag, terwijl ze hoogwaardige verpakkingsoplossingen behouden. De voortdurende evolutie van de flesvormtechnologie is veelbelovend voor toekomstige ontwikkelingen die de productiecapaciteiten en duurzaamheidsinspanningen in de industrie verder zullen verbeteren.

Engels

Engels Español

Español

.jpg)

.jpg)